آجرهای آتش عایق سبک

آجرهای آتش عایق سبک وزن از خاک رس نسوز و آلومینا با خلوص بالا ساخته می شوند و مقدار مناسبی از پرکننده های آلی به آن اضافه می شود. این پرکنندههای آلی در طول فرآیند تولید میسوزند و در نتیجه ساختار منافذی یکنواخت ایجاد میکنند. برای درجه بندی دماهای مختلف، مقدار آلومینا اضافه شده با درجه بندی افزایش می یابد.

آجرهای آتش عایق سبک وزن سبک هستند و ظرفیت ذخیره حرارتی کمی دارند. آنها همچنین دارای تخلخل بالا و یکنواخت هستند و عایق عالی را ارائه می دهند. آنها برای دماهای بین 900 درجه سانتیگراد تا 1550 درجه سانتیگراد مناسب هستند.

مطابق با استانداردهای ASTM، سری AB از کره های توخالی آلومینا و پودر آلومینا با یک چسب کامپوزیت استفاده می کند که در دماهای بالا ارتعاش و شلیک می شود. آجرهای آتش عایق سبک وزن عملکرد عالی در دمای بالا را ارائه می دهند و می توانند با خیال راحت در دماهای تا 1550 درجه سانتیگراد استفاده شوند.

ویژگی های محصول

هدایت حرارتی کم و عایق عالی اجازه می دهد تا دیوارهای کوره نازک تر شود.

ظرفیت گرمایی کم، سبک وزن و رسانایی حرارتی کم امکان ذخیره حرارتی کمتری را در آجرها فراهم می کند و مصرف انرژی را در کوره هایی که به طور متناوب کار می کنند به میزان قابل توجهی کاهش می دهد.

ابعاد دقیق و دقت بالای ماشین کاری، اتصالات آجری سازگار را تضمین می کند.

خواص فیزیکی و شیمیایی

| طبقه بندی | YK23 | YK23 | YK26 | YK28 | YK30 | YK32 | AB96 | AB98 |

| طبقه بندی temperature (°C) | 1260 | 1260 | 1400 | 1500 | 1550 | 1600 | 1650 | 1700 |

| چگالی (kg/m³) | 550 | 800 | 800 | 900 | 1000 | 1100 | 1350 | 1500 |

| انقباض مجدد سوزاندن (%) JIS R2613 (°C×8h) | 0.3 (1260) | 0.4 (1260) | 0.4 (1400) | 0.6 (1500) | 0.6 (1550) | 0.6 (1600) | 0.4 (1650) | 0.3 (1700) |

| مقاومت فشاری (MPa) | 1.1 | 1.8 | 1.9 | 2.5 | 2.8 | 3 | 8.5 | 9.5 |

| مقاومت خمشی (MPa) | 0.8 | 1.2 | 1.2 | 1.4 | 1.6 | 1.8 | - | - |

| هدایت حرارتی 350 درجه سانتی گراد (W/m·K) | 0.15 | 0.26 | 0.26 | 0.33 | 0.38 | 0.43 | - | - |

| انبساط حرارتی (%) (JIS R2617, °C) | ≤0.46 | ≤0.46 | ≤0.47 | ≤0.48 | ≤0.48 | ≤0.49 | - | - |

| ترکیب شیمیاییAl2O3 (%) | 40% | 40% | 54% | 62% | 74% | 80% | 96% | 98% |

| ترکیب شیمیایی Fe2O3 (%) | 1.20٪ | 1.20٪ | 0.90٪ | 0.80٪ | 0.70٪ | 0.50٪ | 0.40٪ | 0.40٪ |

| بتونه همسان | RM-1400 | RM-1400 | RM-1400 | RM-1600 | RM-1600 | RM-1750 | RM-1750 | RM-1750 |

ترکیب شیمیایی

| طبقه بندی | B4 | B5 | B6 | B7 | C1 | C2 |

| طبقه بندی temperature (°C) | 1200 | 1300 | 1400 | 1500 | 1300 | 1400 |

| چگالی (kg/m³) | 780 | 780 | 890 | 960 | 1060 | 1140 |

| انقباض مجدد سوزاندن (%) JIS R2613 (°C×8h) | 0.3 (1200) | 0.3 (1300) | 0.6 (1400) | 0.9 (1500) | 0.7 (1300) | 0.8 (1400) |

| مقاومت فشاری (ASTM C93، Mpa) | 1.4 | 1.5 | 2.4 | 3.5 | 3.6 | 4 |

| استحکام خمشی (ASTMC93، Mpa) | 0.8 | 0.8 | 1.5 | 2 | 2.1 | 2.6 |

| انبساط حرارتی (%) (JIS R2617, C) | 0.5 | 0.5 | 0.48 | 0.5 | 0.5 | 0.5 |

| Al2O3 (%) | 41% | 41% | 41% | 62% | 40% | 41% |

| Fe2O3 (%) | 1.20٪ | 1.20٪ | 1.40٪ | 0.90٪ | 1.20٪ | 1.20٪ |

| بتونه همسان | RM-1400 | RM-1400 | RM-1400 | RM-1400 | RM-1400 | RM-1400 |

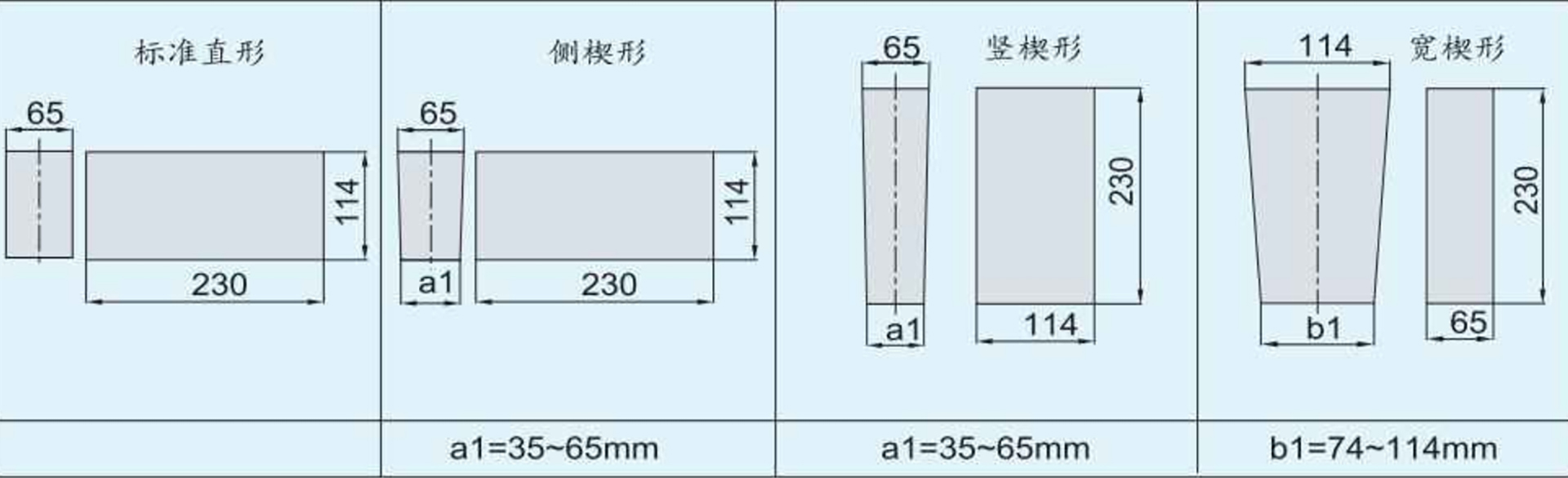

ابعاد

-

ساختار اساسی الف کوره وکیوم یک کوره خلاء از چندین سیستم یکپارچه تشکیل شده است که برای کار در شرایط کنترل شده فشار پایین طراحی شده است. ساختار هسته شامل یک محفظه خلاء، سیستم گرمایش، مجموعه عایق، واحد پمپاژ خلاء و سیستم کنترل است. هر جزء نقش خاصی در حفظ یک محیط حرارتی و جوی پایدار در طی عملیات حرارتی دارد. محفظه خلاء معمولاً از فولاد ضد زنگ یا فولاد کربنی ساخته می شود و برای مقاومت در برابر دماهای بالا و فشار اتمسفر خارجی طراحی شده است. در داخل محفظه، مواد عایق حرارتی و عناصر گرمایش...